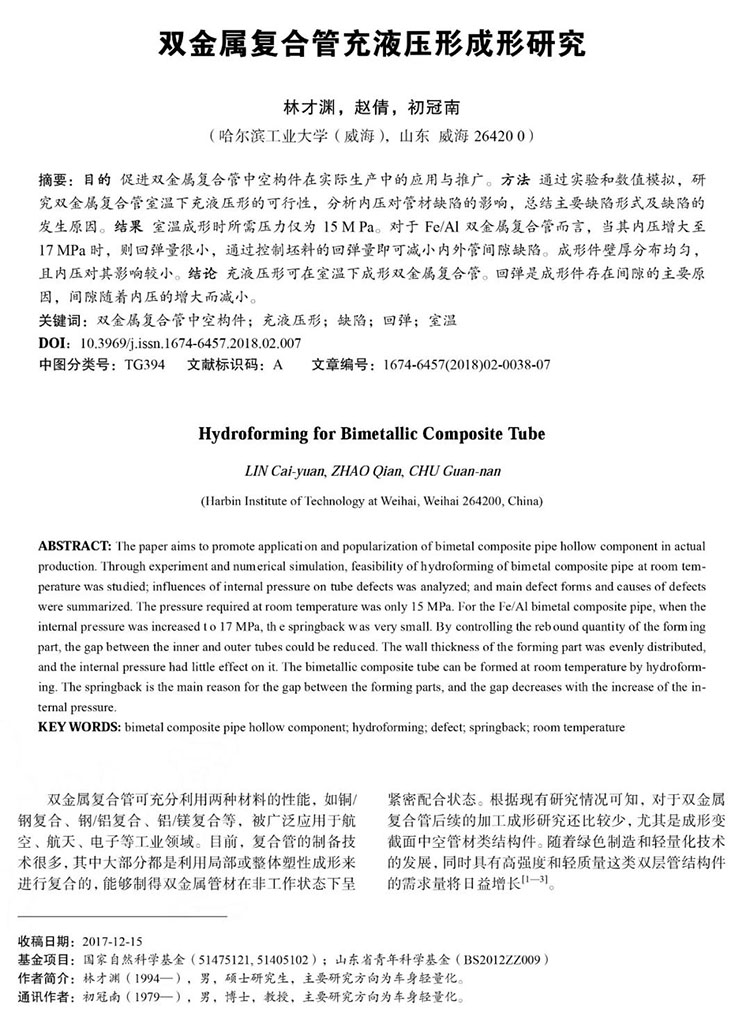

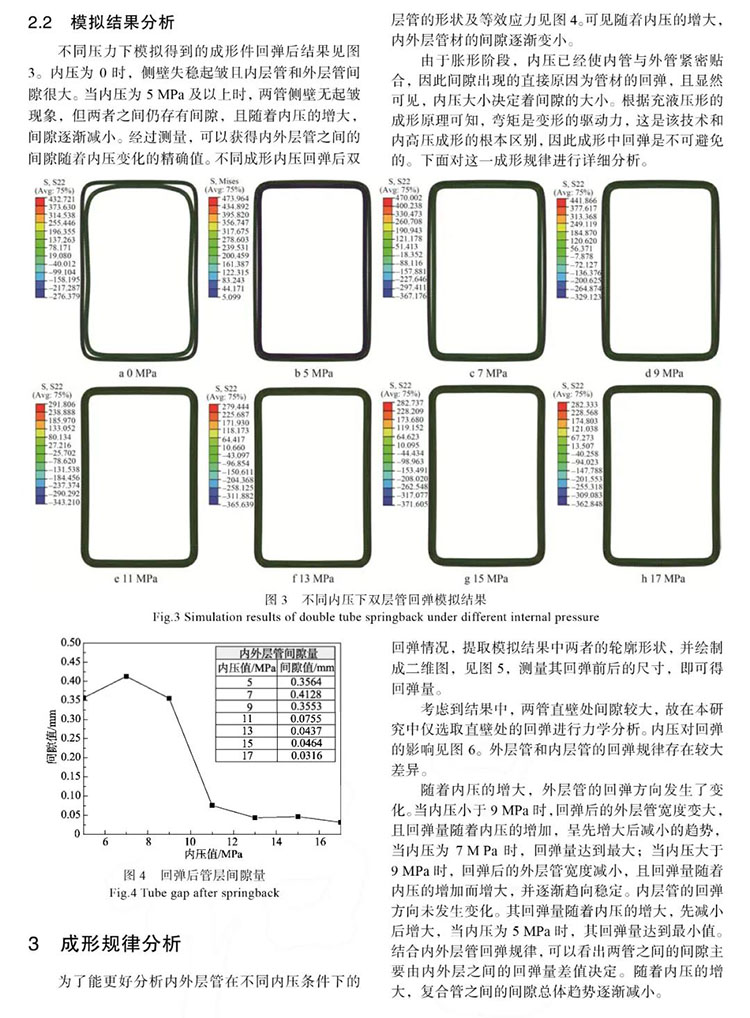

摘要:目的 促進雙金屬復合管中空構件在實際生產中的應用與推廣。方法 通過實驗和數值模擬,研究雙金屬復合管室溫下充液壓形的可行性,分析內壓對管材缺陷的影響,總結主要缺陷形式及缺陷的發生原因。結果 室溫成形時所需壓力僅為15 MPa。對于Fe/Al雙金屬復合管而言,當其內壓增大至17 MPa時,則回彈量很小,通過控制坯料的回彈量即可減小內外管間隙缺陷。成形件壁厚分布均勻,且內壓對其影響較小。結論 充液壓形可在室溫下成形雙金屬復合管。回彈是成形件存在間隙的主要原因,間隙隨著內壓的增大而減小。

來源:《精密成形工程》2018年第2期

作者:林才淵

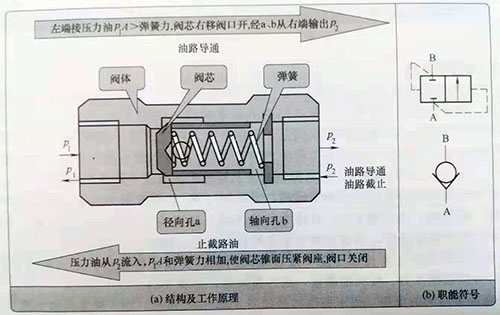

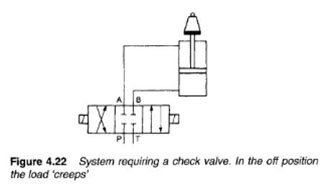

S.M.H. Seyedkashi通過理論推導,得出了雙層管液壓內高壓脹形破裂前的最大內壓和避免起皺的最小內壓的理論計算公式。孫顯俊等人利用有限元模擬,研究內壓和摩擦對Fe/Al雙金屬復合三通管內高壓脹形過程中減薄率的影響,并根據模擬進行了相應的試驗。

孔得紅等人采用氣壓脹形冷縮結合工藝,獲得正六邊形截面Mg/Al雙金屬復合異型管工藝。

上述兩種工藝均存在難以克服的缺點,如液壓脹形所需成形壓強大、成形極限小,氣壓脹形需要高溫、一成本大等。此外, Mohebbi等人對旋壓成形銅/鋁復合管結構進行了理論模擬與試驗驗證,其工藝簡單、成形效率高,但仍需要加熱,因此,如何低成本,高效成形雙金屬復合管中空結構件迫在眉睫。

為此,初等人提出了充液壓形方法,并將其應用在了高強鋼和鎂鋁合金成形上。充液壓形相較于傳統氣液脹形成形最大的優點在于其所需的內壓更低,約為后者的5%-15%,所需合模力約為后者的50%,所需設備的噸位也大大減小。 另外,由于前者成形過程中,其內壓很小,不會出現管材脹形,所以其壁厚均勻性更好。鑒于以上優點,文中采用充液壓形技術成形Fe/Al雙金屬復合管,同時探討其成形規律。

以下是正文:

以下是正文: