由于拉伸試驗中對材料進行單向加載,而在管材熱油介質成形過程中材料所受的是雙向應力,因此拉伸試驗測得的延伸率不能準確地衡量管材在熱油介質成形過程中的成形性能。通過熱油介質脹形可以獲得管材在雙向應力狀態下的極限膨脹率,用以衡量管材的成形性能。獲得管材在不同溫度和不同補料條件下的成形性能可為熱油介質成形提供重要指導。

通過純脹形(無軸向補料),在不同的溫度下進行脹形直至管材破裂,研究溫度對極限膨脹率的影響。恒定脹形溫度為220℃時,研究補料量對極限膨脹率的影響,相應的補料量分別為4mm、10mm、16mm和20mm。

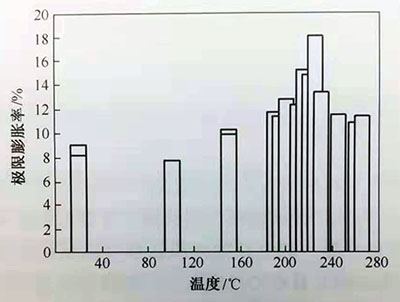

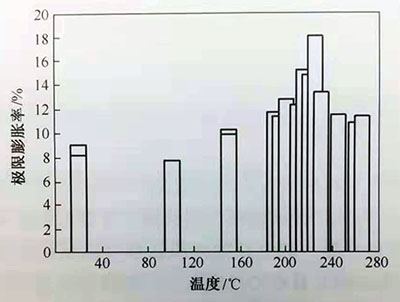

一、溫度對極限膨脹率的影響:

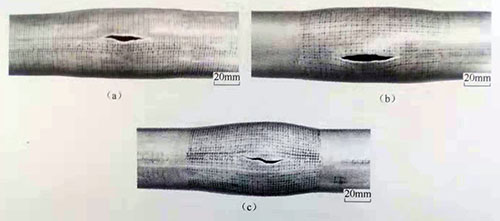

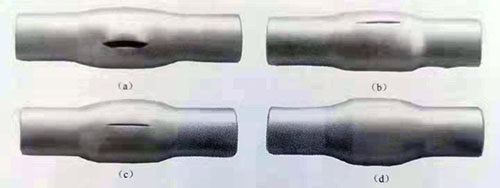

圖10-6為5A02鋁合金管材在不同溫度下脹形管件照片。從垂直于破裂方向測量脹形后管件的周長,計算極限膨脹率如圖10-7所示。在純脹形條件下,5A02鋁合金管材在室溫至100℃的溫度范圍內的極限膨脹率均較小,其值在8%左右。

隨著溫度升高,管材極限膨脹率先逐漸增加而降低。極限膨脹率在溫度為225℃時提高到最大,為18.1%,是室溫的2.1倍。然而,當溫度繼續升高時,極限膨脹率略微降低,溫度為265℃時的極限膨脹率降低為11.4%,極限膨脹率的整體水平仍高于室溫。

圖10-6不同溫度下脹形管件

a)20℃;(b)150℃;(c)150℃。

10-7不同溫度下極限膨脹率

相對于單向拉伸實驗結果,總延伸率隨溫度升高而增加幅度明顯高于極限膨脹率。當溫度升高至230℃以上時,總延伸率隨溫度升高面增加,而極限膨脹率則隨溫度上升略微下降。這主要是因為隨溫度升高材料的應變強化能力顯下降,表現為n值急劇下降;面應變速率強化增加的幅度不足以彌補這一下降,引起材料的強化機制被削弱,抵抗局部變形的能力下降,從而導致整體極限膨脹率降低。

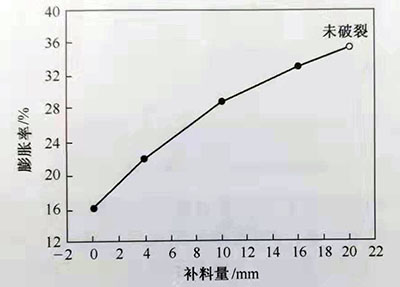

二、軸向補料對極限膨脹率的影響:

圖10-8為5A02鋁合金管材不同補料量下脹形管件照片,其脹形溫度為220℃。圖10-9為極限膨脹率隨補料量變化關系。隨著補料量的增加,極限膨脹率顯著升高。純脹形時極限膨脹率為16.1%,補料量為4mm和10mm時極限膨脹率分別上升至21.3%和27.9%。當補料量增加到16mm時,極限膨脹率提高到了33.2%。隨著補料量繼續增加,當補料量為20mm時,試件完全貼模且未發生破裂,成形出合格零件,膨脹率為35.4%,比純脹形極限膨脹率提高了1.2倍。

圖10-8不同補料量下脹形管件

(a)補料量4mm;(b)補料量10mm;(c)補料量16mm;(d)補料量20mm

圖10-9補料量對極限膨脹率的影響

提高溫度和增加補料量都有利于提高極限膨脹率。增加補料量對極限膨脹率的提高幅度大于溫度升高對極限膨脹率的影響,并且溫度越高需要的加熱時間越長,耗能越大。因此在實際成形工藝中,應盡量選擇較低的成形溫度,主要依靠軸向補料來提高成形性能,這樣可以充分發揮熱油介質成形的優勢。

【興迪源機械液壓技術優勢】

興迪源機械嚴格按照ISO國際標準質量管理體系和5S管理標準進行質量監控和內部管理。建立有 “河南省流體壓力成形智能裝備工程技術研究中心”,核心團隊由數10名博士、碩士和各高等院校金屬成形專家教授組成,專注于液壓成形核心技術和產品工藝研發。

興迪源機械與中國科學院金屬研究所、南京航空航天大學等院校開展長期的產、學、研合作,并共同設立了“液壓成形技術產業化示范基地”,時刻跟蹤國內外領先技術,不斷提升“興迪源”液壓設備品牌價值。

部分文段和圖片摘自:

《現代液壓成形技術》

作者:苑世劍

由興迪源機械編輯

版權歸原作者所有

如若侵權請聯系刪除