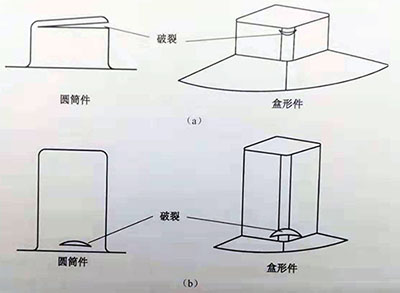

充液拉深成形的缺陷形式主要為破裂和起皺。普通拉深產生的破裂,通常發生在拉深成形初期的凸模圓角處。充液拉深產生的破裂和起皺,受液室壓力等因素的影響,破裂會在不同位置、不同階段產生,如圖8-5所示。

圖8-5 破裂形式

(a)凸模圓角處破裂;(b)凹模圓角處破裂。

凸模圓角區的破裂主要發生在成形初期(圖8-5(a),通常由于液室壓力過低,不能建立有效的有益摩擦和流體潤滑,或者液室壓力出現較大波動使凸模圓角區坯料的拉應力超過材料的強度極限導致初期的破裂;凸模圓角過小也是破裂的原因。

避免凸模圓角處坯料破裂的辦法是在成形初期通過液壓泵或者增壓器強制增加液室壓力,避免壓力過低;加裝溢流閥實時控制液室壓力,防止產生較大波動;適當增大凸模圓角半徑,減小拉應力。凹模圓角附近的破裂主要發生在中后期(圖8-5(b),其原因主要是液室壓力過高使凹模圓角附近壞料反脹減薄;另外,凹模圓角過小也易在成形后期發生破裂。

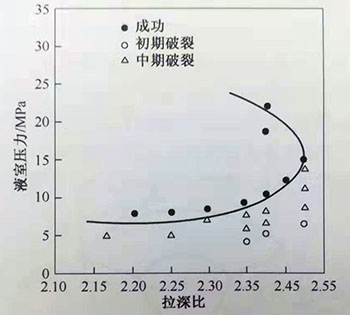

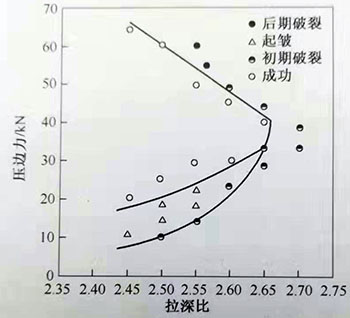

解決凹模圓角處坯料破裂的辦法是適當降低液室壓力,減小凹模圓角附近坯料反脹減薄量及適當增大凹模圓角半徑。 對于不同拉深比的板材零件,為了克服兩種破裂形式,液室壓力的大小存在一個合理的范圍,液室壓力與拉深比之間關系如圖8-6所示。拉深比越大,液室壓力變化范圍越小,液室壓力存在上限值和下限值,低于下限值或超過上限值均易發生破裂。

這主要是由于拉深比越大,為避免凸模圓角破裂所需的液室壓力越高,較高的液室壓力增大了壓邊圈與法蘭之間的不利摩擦,且容易產生反脹減薄,引發凹模圓角附近的破裂,為克服凸模圓角破裂增大壓力和克服凹模圓角破裂減小壓力使得合理的液室壓力范圍減小。在理論上,極限拉深比所對應的液室壓力只有一個值。

圖8-6液室壓力與拉深比之間關系

另外,壓邊力對上述的破裂影響復雜。因為此時的壓邊力不僅具有普通拉深的壓邊功能,而且還對液室壓力的建立具有重要影響。壓邊力過小時,會產生破裂,其原因是由于壓邊力過小,對于自然增壓或者凹模圓角過大的情況,不能建立起很大的壓力,使有益摩擦力不足所致。反之,過高的壓邊力所引起的壓力過大而導致的材料在凹模圓角處的反向脹裂也是充液拉深常見的失效形式。因此,壓邊力也存在一個上限值,壓邊力與拉深比的關系如圖8-7所示。

實際工藝中,可以根據零件具體情況反復對壓邊力進行調整,包括恒定壓邊力的調整及與拉深行程相關的壓邊力調整。

圖8-7壓邊力與拉深比的關系

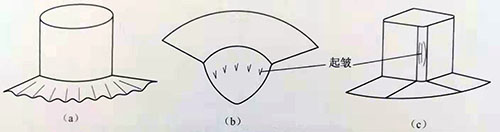

充液拉深成形的起皺形式如圖8-8所示。圖8-8(a)所示為法蘭區起皺,是拉深成形的一種普遍缺陷形式,主要是壓邊力低于圖8-7所示的下限所致, 可以通過增大壓邊力來避免該類缺陷。

圖8-8(b)所示為曲面零件的懸空區起皺。其處于成形曲面的中上部,主要是該區域在液室壓力較小、壞料沒有貼模的條件下,切向壓應力的作用所致,可以通過增大液室壓力及壓邊力來避免該類缺陷。對于圖8-8(c)所示盒形件,還存在棱邊拐角起皺的缺陷形式。這是由于存在直邊部分彎曲變形、拐角部分拉深變形的變形模式,在液室壓力作用下直邊部分容易貼模、產生摩擦效應,影響了棱邊拐角部分的多余材料向直邊部分流動,產生棱邊起皺,可以通過減小液室壓力及坯料尺寸優化(例如采用切角毛坯)克服該類缺陷。

圖8-8典型起皺形式

(a)法蘭區起皺;(b)懸空區起皺;(c)棱邊拐角起皺。

【興迪源機械板材充液液壓成形設備優勢】

興迪源機械板材充液成形設備采用液體作為傳力介質代替剛性凸模或凹模傳遞載荷,使坯料在傳力介質作用下貼靠凸模或凹模以實現金屬板材零件的成形。設備整體采用三梁四柱式結構,并將壓邊缸和拉伸缸復合在一起,主缸與副液壓缸相互配合,實現難變形材料、復雜形狀、較大拉深比的鈑金類零件的精確、高效成形。

XD-SHF系列板材充液成形設備是我司自主創新、研制開發出的具有獨立知識產權的液態介質柔性成形設備,用于鈑金類零件的高精度成形,在國內具有先進水平。板材充液成形設備所加工的零件具有回彈小、尺寸精度高、表面質量好等優勢,廣泛適用于航空航天、石油、核電、汽車、大型柴油發動機等領域。比如飛機上口框零件的預制坯,臺階型非對稱油底殼拉深,盒形件的帶背壓拉深以及汽車減震器托盤等成形。

部分文段和圖片摘自:

《現代液壓成形技術》

作者:苑世劍

由興迪源機械編輯

版權歸原作者所有

如若侵權請聯系刪除